Применение ИК-приборов при контроле температурных параметров технологического процесса и диагностике оборудования в металлургии и промышленности.

Аннотация

В статье рассмотрены критерии выбора ИК-приборов при контроле температуры при прокате арматуры и сварки труб на трубосварочных станах. Приведены примеры успешного внедрения бесконтактного измерения температуры в технологических процессах и диагностике тепломеханического оборудования.

Ключевые слова

Температура металла, температура сварного шва, термоупрочнение, бесконтактное измерение температуры, ИК-пирометр, тепловизор.

Одним из направлений деятельности инжинирингового центра «Энергоэффективность» является внедрение систем измерения и контроля температуры в технологических процессах металлургии и промышленности и проведение диагностики оборудования и состояния теплоизоляции с использованием термографа.

При посещении одного из предприятий мне бросился в глаза следующий лозунг: «Если хочешь работать ЗАВТРА – думай о качестве СЕГОДНЯ». Есть ли сторонники этого лозунга среди российских предприятий? Ответ: «ДА!». «Непрерывное улучшение качества — закон нашего предприятия» - такого принципа придерживаются коллектив и руководство предприятий, где были успешно внедрены пирометры при контроле температуры в процессах прокатки арматуры и сварки труб.

В 2008 г. на Ревякинском металлопрокатном заводе (Тульская область) был смонтирован и пущен в эксплуатацию стан 320 производительностью около 300 тыс. тонн металлопроката. Для обеспечения соблюдения требований технологического процесса проката и соответствия качества выпускаемой продукции необходимо строго контролировать температуру заготовки на выходе нагревательной методической печи и поверхностного слоя проката на выходе установки термоупрочнения.

После изучения требований технического задания и условий эксплуатации было предложено несколько вариантов пирометров, которые обеспечили бы стабильные показания в тяжелых условиях прокатного цеха. С учетом опыта работы и применения бесконтактных средств измерения на различных предприятиях металлургии и промышленности, окончательный выбор был сделан в пользу бесконтактных пирометров «Термоскоп-004», выпускаемых ООО «Инфратест» (г. Екатеринбург) и «Кельвин» производства ООО «Тимол» (г. Москва). «Термоскоп-004» имеет оптический видоискатель, быстродействие не хуже 20 мс, высокую точность измерения (0,5 %), аналоговый и цифровой выходы, полный комплект защитной арматуры для установки, наведения и защиты объектива от загрязнения пылью, а также несколько алгоритмов обработки сигнала, прост в настройке через внешний пульт.

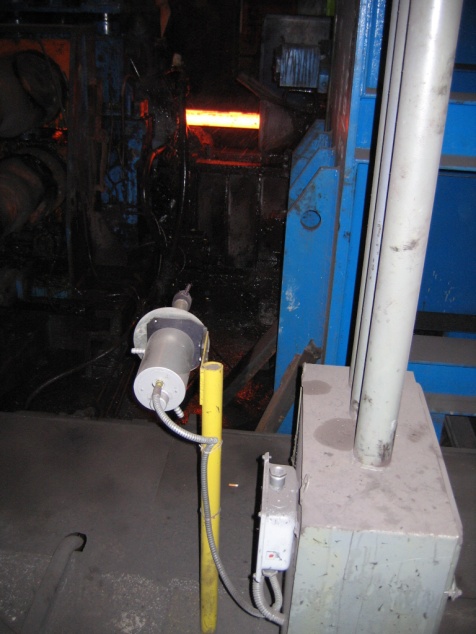

Технологам важно знать не только температуру нагрева металла на выходе из печи, но также и равномерность прогрева заготовки по всей длине. В связи с тем, что заготовка из печи выходит с образовавшейся на поверхности металла окалиной, измерение температуры нагрева заготовки в таких условиях некорректно и будет давать значительную погрешность. Измерение нужно проводить, когда поверхность металла чистая. Это возможно либо после гидросмыва окалины, либо после обжима заготовки валками клети, когда окалина осыплется. Именно поэтому бесконтактный пирометр «Термоскоп-004» установлен после 1-й клети, где после обжима заготовки валками поверхность металла уже не имеет окалины и условия измерения являются идеальными.

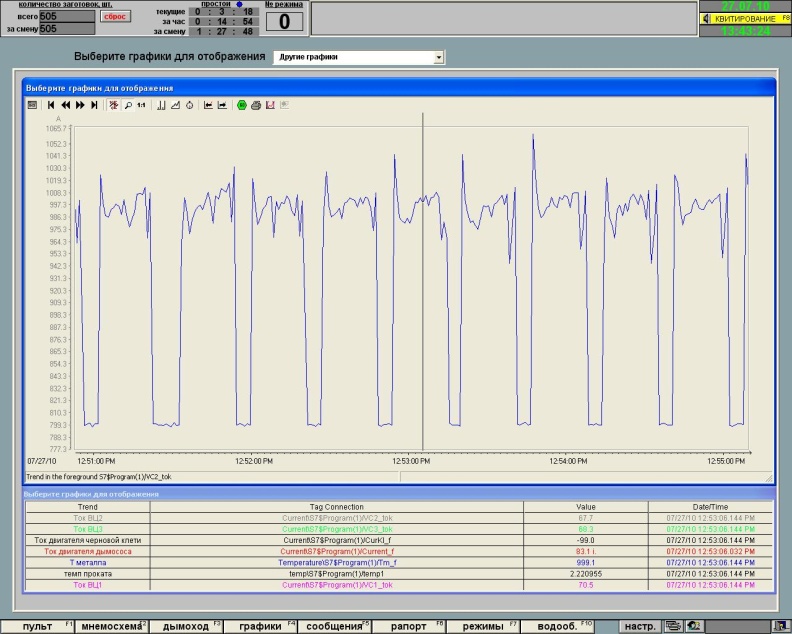

Данные с пирометра обрабатываются с помощью программы управления и контроля технологическим процессом и отображаются на экране монитора (SCADA WinCC) в цифровом виде (текущие значения), в виде графика в режиме реального времени, а также архивируются и сохраняются в памяти компьютера. Используя значения «измерение» и «обнуление» температуры при наличии и отсутствии заготовки в клети, программа также подсчитывает количество заготовок, прошедших через клеть и время простоя стана. На основе измеряемых данных оператор определяет степень нагрева заготовки для данного типа проката и, если необходимо, оперативно принимает решение об изменении режима нагрева.

В процессе прокатки немаловажное значение играет и измерение температуры по всей длине заготовки. В зависимости от сечения, длины заготовки и линейной скорости проката на 1-й клети обжима, интенсивность остывания металла может быть разной. Т.е. когда головная часть заготовки, с необходимой для проката температурой, заходит в 1-ю клеть, то середина и хвост постепенно остывают. Поэтому, нагрев заготовки обычно ведут с небольшим перегревом задней части (от 30 до 100 °С), чтобы к моменту прохождения хвостовой части через валки 1-й клети, температура имела то же значение, что и головная часть. «Термоскоп-004» позволяет решить и эту задачу. Оператор, имея данные температуры по всей длине заготовки, обеспечивает необходимый нагрев головной и хвостовой части заготовки, управляя режимами горелок. Таким способом достигается равномерность температуры при прокате через 1-ю клеть и, соответственно, пластичность металла по всей длине при прокате через обжимные валки клетей.

После установки термоупрочнения проката контроль температуры осуществляют 2 бесконтактных пирометра «Кельвин». Они выполняют функцию контроля эффективности охлаждения поверхностного слоя арматуры. В зависимости от сечения и линейной скорости проката технологи должны производить настройку установки термоупрочнения для придания необходимых механических свойств металлу. Эти свойства очень важны, т.к. арматурный термоупрочненный прокат используется в основном в строительстве, где механические свойства играют решающую роль.

Пирометры измеряют температуру поверхности арматуры и по токовому выходу передают эту информацию на контроллер, где по определенному алгоритму производится обработка сигнала и передача на систему визуализации оператору прокатного цеха. Кроме этого по интерфейсу RS-485 значения температуры передаются на цифровые табло отдела технического контроля. На основе данных анализа механических свойств и измеренной температуры проката определяются качественные характеристики арматуры. В случае несоответствия производится регулировка установки термоупрочнения. Определяющим фактором соблюдения технологии является температура проката. Т.е., даже не ожидая анализов механических свойств проката, по значениям температуры металла после установки термоупрочнения уже можно судить, требуется ли регулировка установки термоупрочнения, и если требуется, то в какую сторону. Удобный лазерный прицел позволяет правильно направить оптическую часть пирометра на измеряемый объект и быстро отрегулировать крепежный кронштейн.

Следующий пример внедрения системы контроля температуры в технологическом процессе - Московский трубный завод «Филит», который традиционно является лидером по качеству и сортаменту электросварных и холоднодеформированных труб из углеродистых, легированных и нержавеющих марок сталей и сплавов.

На заводе внедрена и успешно действует система качества, предусматривающая сквозной контроль производственного процесса. Производство продукции отслеживается на всех этапах, от получения заготовки до отгрузки готовой трубы. Система качества сертифицирована по международному стандарту ISO 9001.

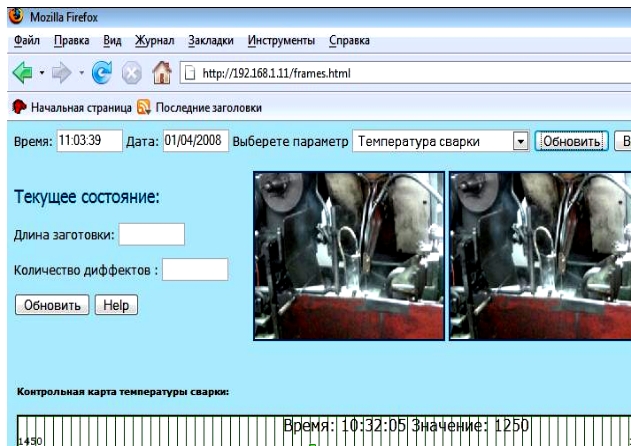

Несмотря на уже достигнутое, руководство завода решило работать над повышением качества труб дальше: внедрить систему сбора, регистрации и архивирования параметров технологического процесса сварки труб токами высокой частоты на трубосварочных станах. Одним из непрерывно контролируемых параметров является температура сварного шва после индуктора.

Контроль температуры сварного шва необходим:

- для регулирования тока индуктора;

- для предупреждения оператора о выходе параметров индуктора за установленные пределы;

- уменьшения времени настройки параметров сварки при переходе с одного сорта труб на другой;

- контроля работы операторов смен по поддержанию технологических параметров сварки;

- для предоставления отчетов потребителям по их требованию.

Измерение температуры сварного шва в зоне индуктора и выбор бесконтактного инфракрасного пирометра был осложнен несколькими факторами:

- ширина шва не более 3 мм, минимальное расстояние установки не менее 300 мм;

- сварочно-опорный узел обильно охлаждается эмульсией, соответственно, интенсивное парообразование в зоне измерения;

- наличие в зоне измерения брызг, хаотический залив шва эмульсией;

- «биение» шва;

- высокая степень влияния электромагнитного поля в зоне измерения от индуктора.

Из имеющихся инфракрасных пирометров, выпускаемых российскими производителями, по показателю цена/качество/технические характеристики нами были выбраны и установлены на 2-х станах высокоточные оптоволоконные ИК-пирометры с цифровой обработкой сигнала «Термоскоп-600». Оптическая схема пирометра позволяет контролировать пятно 1,8 мм с расстояния 0,5 м, а использование различных алгоритмов измерения и обработки сигнала – отстроиться от внешних мешающих факторов, перечисленных выше. При этом их существенное преимущество – наличие различной монтажной арматуры и программа обработки и передачи данных.

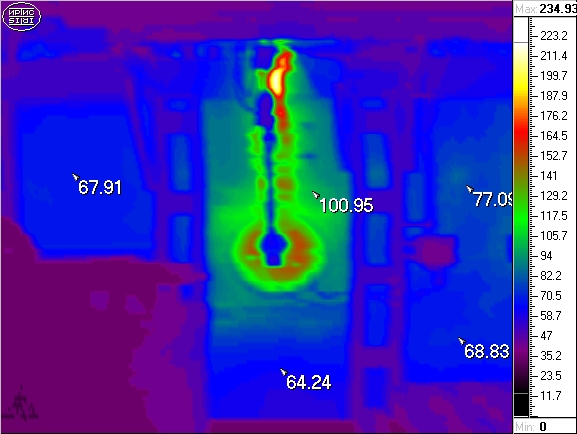

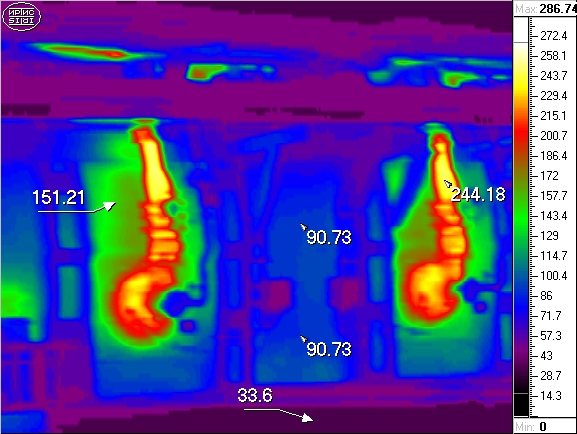

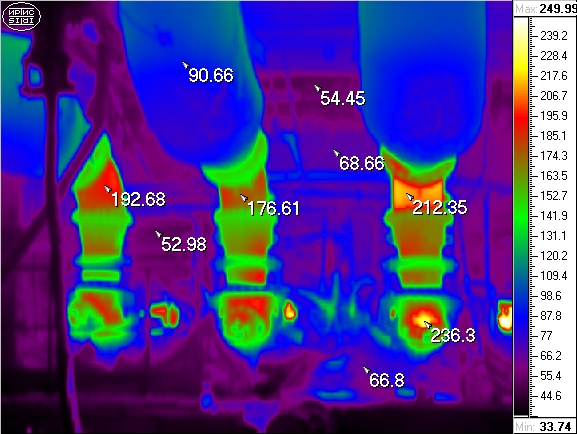

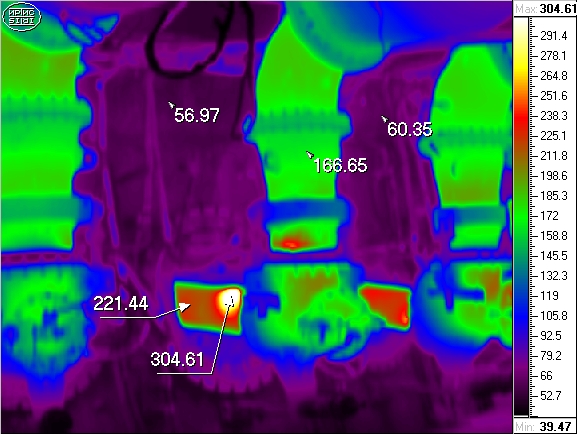

В процессе эксплуатации оборудования металлургических и промышленных предприятий для предотвращения аварий, вынужденных простоев и экономии энергоресурсов необходимо постоянно проводить диагностику их состояния. Применительно к печам различного типа с внутренней футеровкой тепловой метод позволяет выявить зоны температурных аномалий на их поверхности и оценить степень износа футеровки.

Для производства таких работ нами используется отечественный термограф «ИРТИС-2000» производства ООО «ИРТИС» (г. Москва) с чувствительностью не хуже 0,05°C и измеряемой температурой до 1700°C в диапазоне длин волн 3-5 мкм.

Примеры термограмм приведены ниже.

Генеральный директор

ООО «Инжиниринговый центр «Энергоэффективность»,

e-mail: eneft@eneft.ru,

(495) 545-01-94, 8-916-511-65-43.

главный специалист по КИПиА

ОАО «Ревякинский металлопрокатный завод»,

e-mail: sharikov@revmet.ru,

8-920-745-18-88.